右端の角ばった大きなキャップが完成品。念のため(?)ボトルも増やしています。

SONY α7II + FE 90mm F2.8 MACRO G

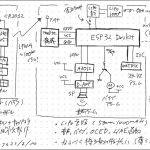

あと残りわずかとなった(はず)の自転車盗難アラーム装置製作の5回目。

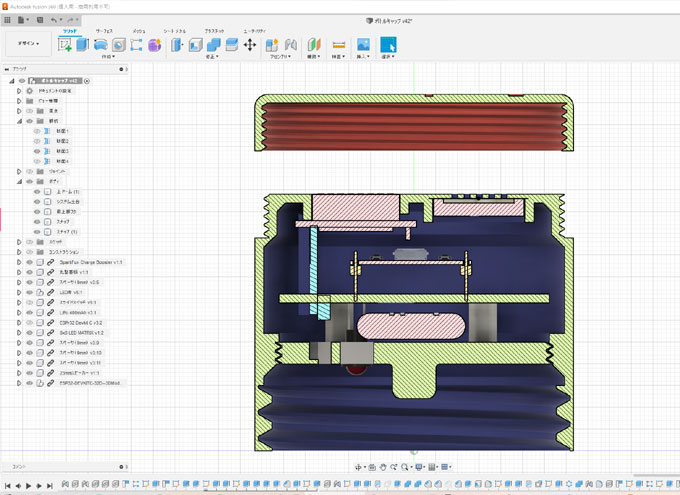

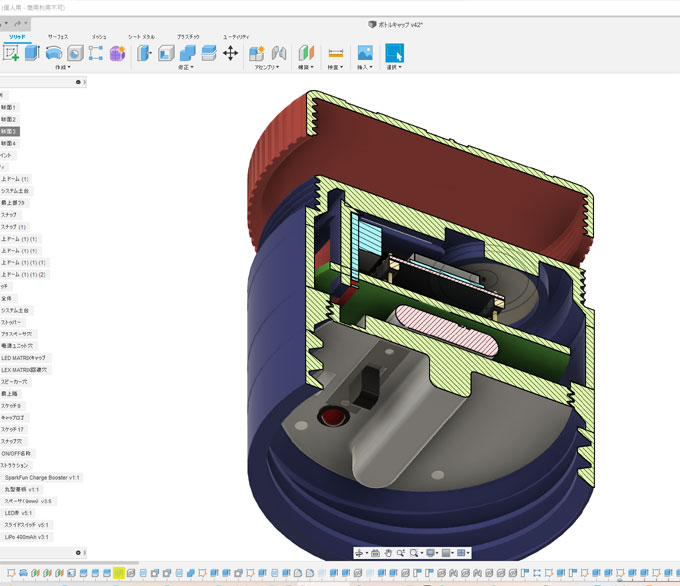

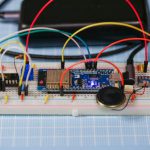

前回までに電子回路関係の設計&製造は完了したので、今回はシステム全体をボトル形状のガワに押し込みます。

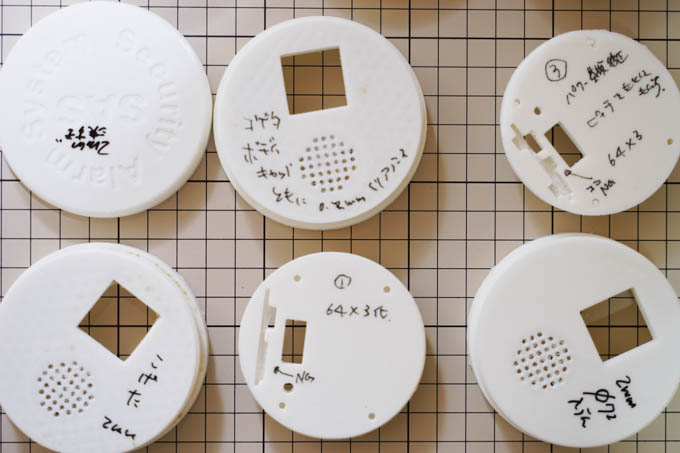

毎度のことながら、試作品(失敗作とも言う)の山ですが・・・。

まずは形状変更から

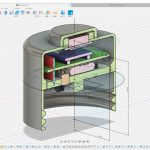

連載第2回の時に、装置全体をボトル内部に押し込むことに決めて、簡易的に設計&3D印刷していました。

前回までに内部に収める装置が完成したので、細部のサイズを確認しつつ、丁寧に設計していきましょう。

で、いきなりですが、全体の形状変更。

構想を練っていた段階では、振動検出時(=盗まれそう)はLED表示による警告だけで、スピーカーの存在を完全に忘れていました。

試作品の時。LEDだけでスピーカーの置き場が無い・・・。

SONY DSC-RX100m3 + CarlZeiss Sonnar T* FE 55mm F1.8 ZA

そのため、試作形状ではLEDはてっぺんの小さなキャップ内に内蔵できますが、スピーカーを付ける場所が無いことに気が付きました。

しょうがないので、全体を包む大きなキャップの構造に変更です。

なんか、お茶の缶みたいで格好悪いのですが、まぁ、市販のツールボトルも似たようなもんなので良しとしましょう。

13年前のルイガノ号。お茶の缶でした(爆笑)

Nikon D90 + Nikkor 35mm F2D

この変更により、装置全体としては、

- ボトル本体との勘合

- システム土台との勘合

- LED・スピーカー保護キャップとの勘合

の3箇所の勘合部が必要になります。

これは、大変なことになりそうな予感が・・・。

全体として「ツールボトルのキャップ」なんですが、ネジ勘合は3個所。

試作&調整の長い旅

自分が使っているタイプの3Dプリンタ(積層式。FDMとも)は、リールにまかれたプラスチックを溶かしてノズルから出して積層していく方式です。

歯磨きチューブで、とぐろを巻いたう〇こを作るようなイメージです(伝わるか?)

この方式は簡易(だからすごく安い)ですが、出来上がりの物体の精度にイマイチ難があり、いつも、だいたい0.1~0.3mmくらいは誤差がでます。

普通の物体を作るうえで1mm以下の誤差はたいして気になりませんが、ネジや嵌め込みなどの、勘合部では0.1mmも狂っていたら嵌りませんから、たいていはダイス&タップで削ってごまかしてます。

普段は面倒なので、タップ切っちゃってます(^^)

SONY α7II + FE 90mm F2.8 MACRO G

しかし、今回はドリンクボトルに合わせて作っているので、直径72mmとか巨大なネジなので削りようがありません・・・。

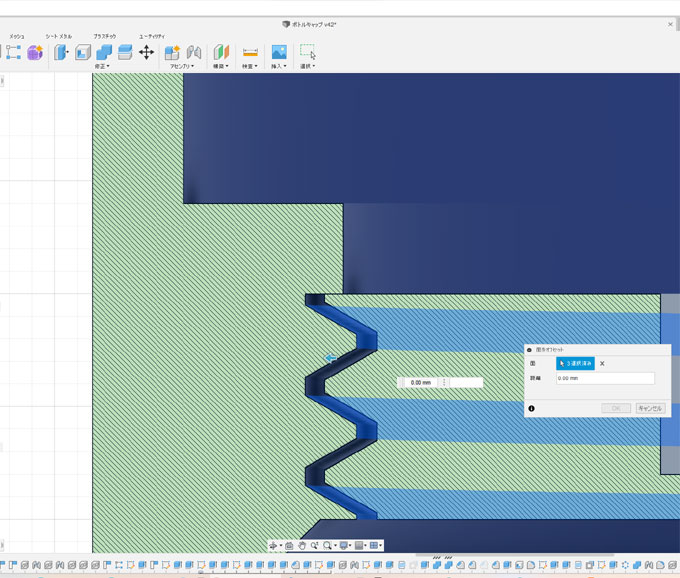

そこで、いったんは普通に3Dモデリングしたネジ部分を、Fusion360のオフセット機能(選択した平面を凹ませる便利な機能)で0.1~0.3mmくらい「押して」、隙間を作り込んでやることにしました。

オフセット機能で面をずらし、隙間を作り出します。

ネジピッチを変えないで、隙間だけ開けることができるので、なかなか便利です。

ただ、なんせ、「行き当たりばったりの現物合わせ」なので、緩くなりすぎたり、きつかったり、0.1mm単位で押したり引いたりの繰り返しです。

で、結局、こういうことになります(^^;

結局、こうなる・・・(^^;

SONY α7II + FE 90mm F2.8 MACRO G

いろいろ試行錯誤のあとが・・・。

SONY α7II + FE 90mm F2.8 MACRO G

本当に、う〇こができる時もある。

SONY α7II + FE 90mm F2.8 MACRO G

ついに完成!

左から、純正・代替品・試作品・最終形。

SONY α7II + FE 90mm F2.8 MACRO G

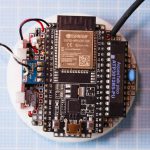

これで、ハードウェアは完成!!

若干(?)紆余曲折しましたが、なんとか無事にガワは完成し、内部に全システムを押し込むことができました。

見た目はちょっとアレですが、まぁ、許容範囲でしょう(^^)

蓋をしていれば、まぁ普通かな?

SONY DSC-RX100m3 + CarlZeiss Sonnar T* FE 55mm F1.8 ZA

普通のキャップ(じゃないか)の内部に、こんな複雑なシステムが!!

キャップを開けるとこんな感じ。振動センサー以前に、こんなの付けてるバイク、近づきたくないかも(笑

SONY DSC-RX100m3 + CarlZeiss Sonnar T* FE 55mm F1.8 ZA

チト大きくなりましたが、遠くから見れば大丈夫!(^^)

SONY DSC-RX100m3 + CarlZeiss Sonnar T* FE 55mm F1.8 ZA

シンプルな形状(単なるボトル)なのに、嵌め合い調整のために試作品の山になってしまいましたが、以前の「ポータブルCO2モニタ」の時に比べれば、1/5くらいで済んでいる気がします。

あれは、たしか4月の頃でしたでしょうかねぇ・・・。

マイコン(Raspberry Pi)にセンサとE-inkディスプレイを接続して、CO2濃度を簡単に測定する実験をしていました。

単に動くかどうかを確認する実験だったのですが、思いのほか面白かったので、ちゃんとしたケースに入れてどこでも使えるようにすることにしました。

それから2ヶ月。

数々の失敗作を積み上げながら、新たなスマートCO2モニタが完成、、、してませぬ。

いやぁ、モノづくりって大変なんですねぇ・・・(感嘆)

今回記事までで、ハードウェア的な設計&製造は終了です。

次回は、いよいよ最大の難関(?)プログラミングです。

もう30年も使っていない「C++」を思い出せるのか、言語自体もバージョンアップしているし、非常に怪しいものがありますが、頑張ってみましょう。

| ステップ | 内容 | 詳細 | ステータス |

|---|---|---|---|

| 1 | システム全体の構想 | 検出、通知方法、親機・子機の組み合わせなど | 完了 |

| 2 | デザイン・モック | 形状、配置方法、印刷方法 | 完了 |

| 3 | 回路実験 | 揺れ検出、通知、警告、電源管理など | 完了 |

| 4 | 回路製造 | 全パーツを子機内部に詰め込む | 完了 |

| 5 | ボディの製造 | 実際のパーツに合わせて詳細設計&印刷 | イマココ |

| 6 | 子機のプログラミング | 待ち受け、通知、停止受付 | |

| 7 | スマホ用アプリ作成 | 警報停止 | |

| 8 | 全世界向け販売開始 | 年1個くらい |

Shiroさん:

けっこう大きくなりましたね。

完成状態でフレームからの脱着には問題は無いですか?