こんなところに、凝っている場合ではない(笑

SONY α7II + FE 90mm F2.8 MACRO G

あれは、たしか4月の頃でしたでしょうかねぇ・・・。

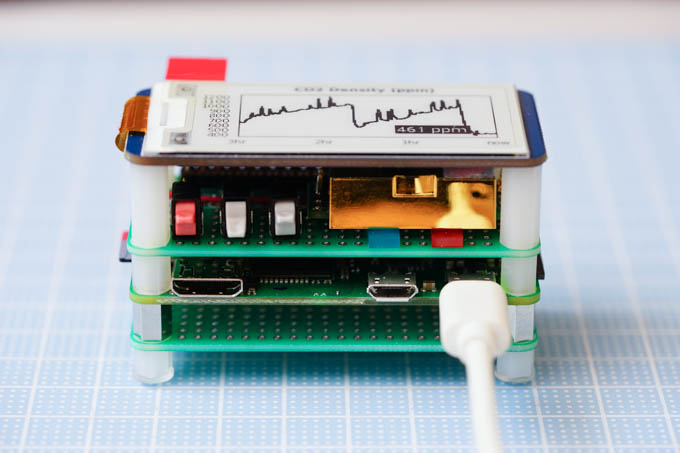

マイコン(Raspberry Pi)にセンサとE-inkディスプレイを接続して、CO2濃度を簡単に測定する実験をしていました。

単に動くかどうかを確認する実験だったのですが、思いのほか面白かったので、ちゃんとしたケースに入れてどこでも使えるようにすることにしました。

それから2ヶ月。

数々の失敗作を積み上げながら、新たなスマートCO2モニタが完成、、、してませぬ。

いやぁ、モノづくりって大変なんですねぇ・・・(感嘆)

コンパクト&超格好いいボディに内蔵しよう!

電子工作で悩ましいのがケース(ボディ)です。

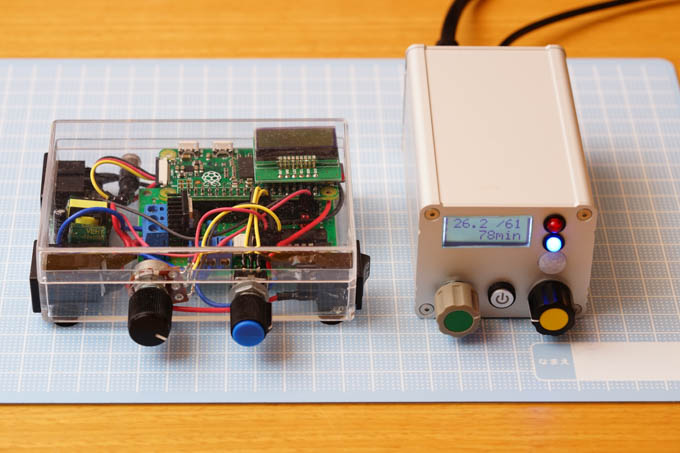

初期のころはプラケースでやっていたのですが、強度が全然足りないし見栄えもイマイチでした。

その後は市販のアルミ製のケースを自分用に加工して使用するようになり、強度や見栄えについてはかなり改善されました。

足元ヒーター制御装置。どちらも同じ機能だけど、出来栄えがかなり改善(^^)

SONY α7II + FE 90mm F2.8 MACRO G

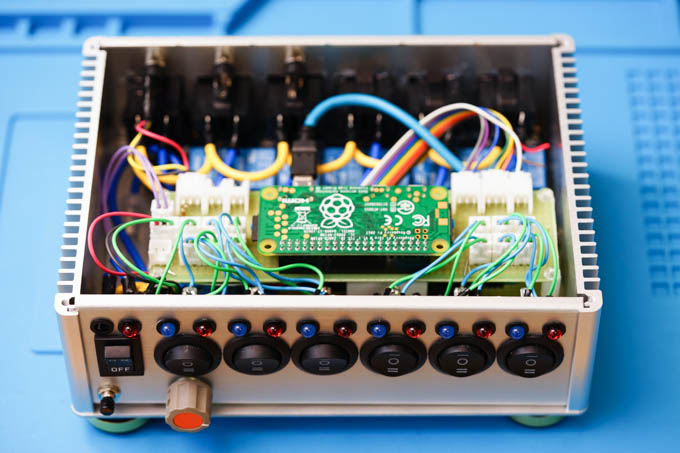

熱帯魚&カメ水槽制御装置。ものすごく便利だけど、加工がものすごく大変でした・・・。

SONY α7II + FE 90mm F2.8 MACRO G

ただ、使用用途に合ったジャストサイズのケースを探すのが結構大変なのと、アルミ材を加工する手間が相当かかります。

大き目の装置をするときは、もともと内部に余裕があるのでまだいいのですが、ミニサイズのものを作ろうとすると、ちょうど合ったサイズのケースを探すことは極めて困難になってきます。

しかし、我が家には3Dプリンタさまがいらっしゃいますので、こいつで、自分専用のケースをイチから作ってしまえばいいのです!(^^)

これは試作機の様子。さぁ、どうなるか・・・?

SONY α7II + FE 90mm F2.8 MACRO G

トライ&エラーは続くよどこまでも

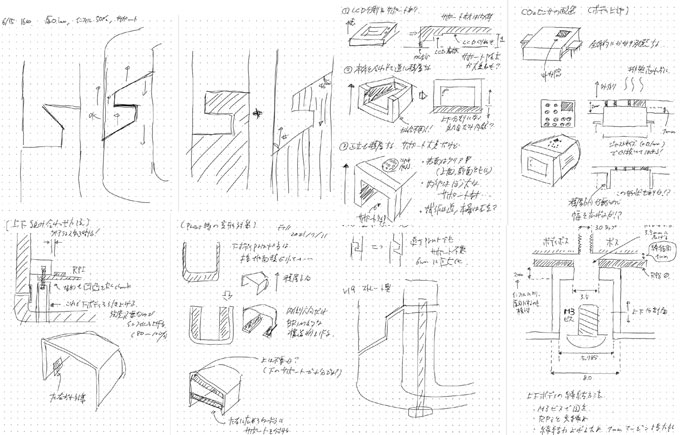

3Dプリンタで出力するためには、3DCADでデータを作ってやる必要がありますが、アルミケース加工のためにAutodesk Fusion 360を学んであるので大丈夫です。

また、CO2測定回路の方は、一度はサンプルを作って動いているので、必要なパーツのサイズも量も分かっています。

せっかく、3Dプリンタで自由な形状を作れるのだから、いつもの真四角ではなく、少しだけ凝った形にしてみたくなってきます(これがアカンのだけど・・・)

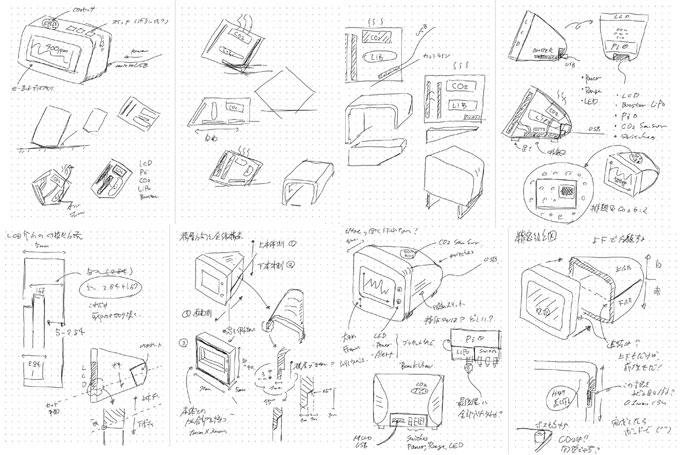

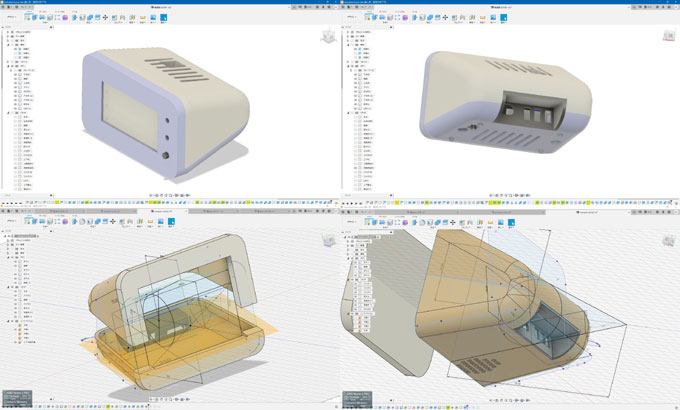

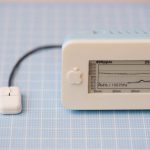

まずは手書きでデザイン。時計やiMacみたいな感じ?

最初は置時計、次に元祖iMacを思いついたのですが、最終的にはなぜかAmazon Echo Showのようなデザインに落ち着きました。

置時計みたいな形ですが、後ろに行くにしたがって少しだけ絞ってある、少し丸みがかかった形状です。

デザインと内容物さえ決まれば簡単に完成!

・・・のはずだったのですが・・。

トライ&エラーは続くよどこまでも

1個目のデザインを作るのは比較的簡単で、30分ほどで「初代」の設計がおわり、早速プリントアウトしてみます。

すぐにCADでモデリング。まだ形を決めてるだけなので、悩むことなくシアワセ。

予想以上に、手ごろでかわいい形状になったので気分良し。

サイズ感を確かめたいだけの試作品なので、この後、以下のような項目を詰めていく必要がありますが、そんなに大変ではないでしょう(と思っていた・・・)

- 工作に適した数にボディを分割(上下、前後など)

- 分割されたボディを合体する方法を考える(ネジ、スナップフィットなど)

- 使用する全パーツの配置を考える

- パーツを固定するボス、スリットなどを考える

- 配線ルートを考える(いつも後回し・・・)

- ボディ内の発熱対策を考える(これが後に落とし穴に)

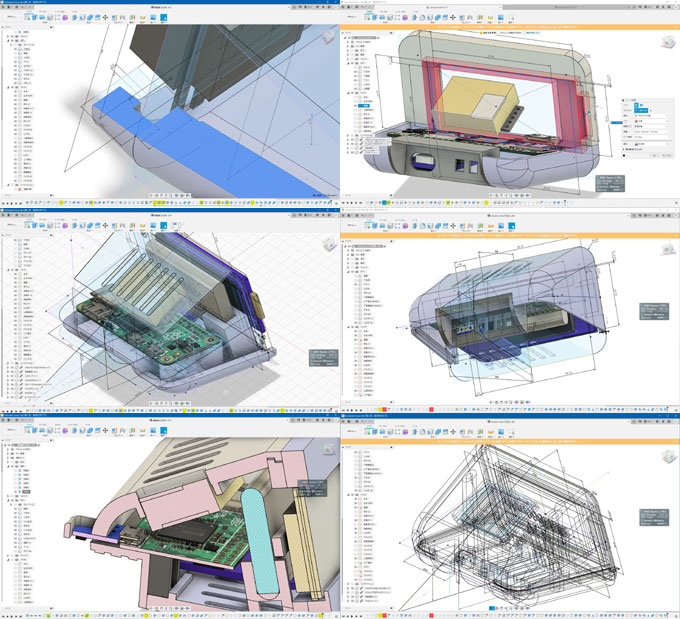

ボディ分割は、①前面(画面)、②ボディ上部、③ボディ下部、④後部のコネクタパネル、の4つに分割することにしました。

④は小さい(3cm×1cm程度)ので接着剤でもいいのですが、問題は①②③の合体方法です。

当初は、プラスチック製品にありがちな、爪でパッチンととめる方法(スナップフィット)にしようとしたのですが、使用材料(=生分解性プラスチック)は弾性力がほとんどないので、5個ほど試作しましたがうまくいきません。

スナップフィットはとても奥が深い機構であることを思い知り断念です・・・。

最初は、こういうパチンと嵌める機構(スナップフィット)をやろうとしていました。

SONY α7II + FE 90mm F2.8 MACRO G

勘合部ではだいぶ悩まされました・・・。

次に思いついたのは、①②③それぞれに溝(レール)を作って、スライドさせて合体(最後にネジ1個で固定など)という構造にしようとしたのですが、これがまた意外と難しい。

3Dプリンタは印刷時は200℃くらいあるので、印刷後に冷やしていく中で、各部品は収縮します。

その量は0.1~0.3mくらいと僅かなのですが、スライド式にとっては結構大きな誤差で、なかなかうまく嵌ってくれません。

勘合方法、内部パーツ配置、排熱設計など、だんだん面倒になっていく・・・。

最終的には、①だけはレールで固定し、②③のはネジで固定することにしました。

その後も、レールの幅やネジの位置、本数、ボスの大きさなど、延々と試行錯誤を繰り返すこと、およそ50回。

まだ半分くらいの時の写真。どんだけ試行錯誤するねん・・・。

SONY α7II + FE 90mm F2.8 MACRO G

サポート材の廃棄量も・・・。

SONY α7II + FE 90mm F2.8 MACRO G

気が付くと、床には大量の試作品が転がっており、気難しい陶芸家のような趣です。

市販品のケースであれば多少の不都合は我慢するしかないのですが、自分で自由に作れる3Dプリンタの場合、バカは、納得いくまで失敗作を無数に製造してしまう落とし穴がありました・・・。

もちろん、投入時間も、アルミケースを加工した方がはるかに早いです(笑

まだまだ続くよ!

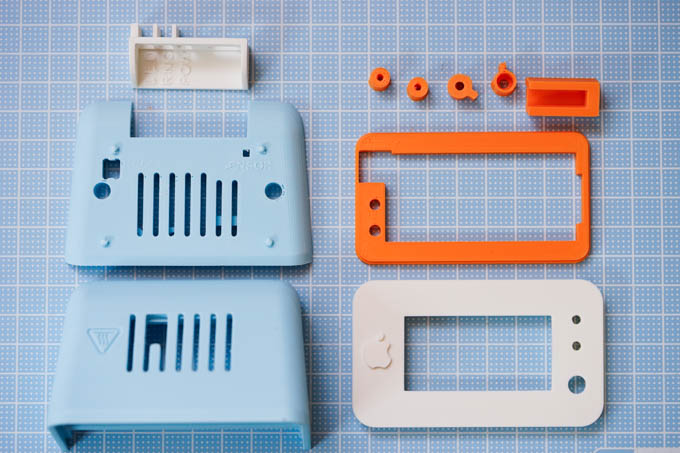

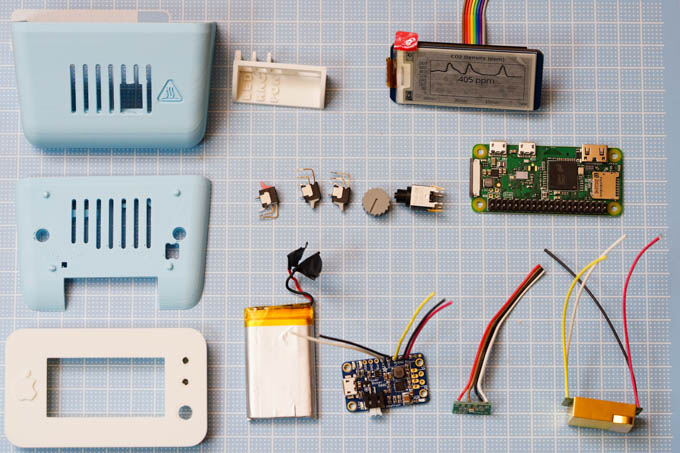

約50個の試作を重ねた後、ほぼ満足いく形になりました。

- ボディ上下はネジ4本で固定

- ボディ前面の溝部分に画面をはめ込む

- 内部は4階層構造(環境センサ・電源・マイコン・CO2センサ)

- 画面~本体間はフラットケーブルで接続

- 電源やLED等のスイッチ類、USBコネクタは後方のパネルに集約

- ボディ上部・下部に通気用のスリットを構築

- 液晶画面の非対称さはデザインでごまかす

- 林檎マークも付けて高級感を出す

- 環境センサ(気圧・気温・湿度)はボディ下部の空気を測定(ここが次の落とし穴だ・・・)

およそ50作ののち、完成したのがこの部品たち。

SONY α7II + FE 90mm F2.8 MACRO G

画面・ボディの勘合部に、切り替えスイッチも埋め込む。

SONY α7II + FE 90mm F2.8 MACRO G

とりあえず、部品を付けて形だけ見てみる。いい感じ(^^)

SONY α7II + FE 90mm F2.8 MACRO G

上ボディ。CO2センサ用の通気口が素敵です。

SONY α7II + FE 90mm F2.8 MACRO G

印刷直後は、内部はサポート材で構成されています。

SONY α7II + FE 90mm F2.8 MACRO G

ペンチで簡単にはがせます。

SONY α7II + FE 90mm F2.8 MACRO G

底面部。吸気口やリセットボタン、環境センサ―などがあります。

SONY α7II + FE 90mm F2.8 MACRO G

過程で、何個かツールも作ってます(^^) これは、タップ。

SONY α7II + FE 90mm F2.8 MACRO G

といったところで、ケース設計は完了!

のはずだったのですが、これはまだイバラの道の始まりだったのですのですが、詳細は次回の電子工作編で。

さぁ、あとはこれらを組み立てるだけだ! 50本近く配線あるけど・・・。

SONY α7II + FE 90mm F2.8 MACRO G

3Dプリンタを使うようになって、世の中のすべての工業製品が極めてよく設計されていることに改めて驚かされます。

おそらく、ペットボトルのキャップ一つにも隠れた秘密が沢山あり、知らないで真似しようとすると、数百個試作することになると思います。

いやはや、モノ作りは奥が深い・・・(つづく)

これまた、とんでもない苦労の始まりだったのですが・・・。

SONY α7II + FE 90mm F2.8 MACRO G

ディスプレイの周りに面取りを掛けたくなってきますね。