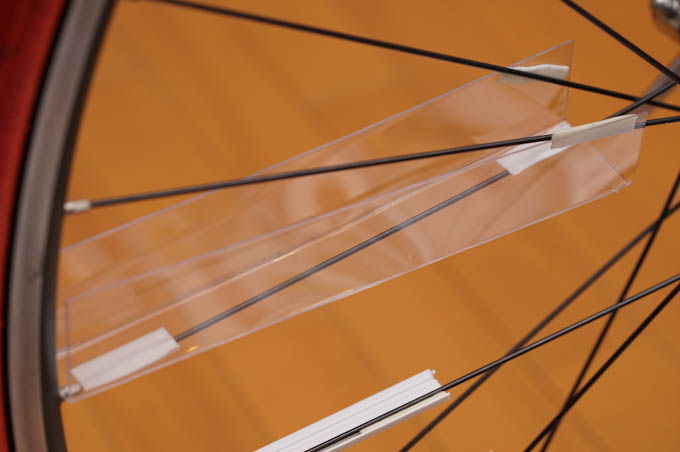

開発途中の様子。ホイールになにか怪しい物体が・・・?

SONY α7II + FE 28-70mm F3.5-5.6

いよいよ,最終回となった,3本ローラー負荷増大策シリーズ。

前回記事で,ホイールの空気抵抗を増大させることで負荷を増やすことを思いつき,「配線カバー」をスポークに貼りつけた試作品2号を開発しました。

前回記事で,ホイールの空気抵抗を増大させることで負荷を増やすことを思いつき,「配線カバー」をスポークに貼りつけた試作品2号を開発しました。

しかし,配線カバーではオリジナルに比べて約10%の負荷増大にとどまり,イマイチ物足りないものでした。

そこで,ホイールの空気抵抗を増大させるという方向性は維持したまま,もっと圧倒的な負荷増大を可能にする,試作品3号の開発に着手したのでした・・・。

【試作品3号】 スポークを水車みたいな構造に!

アイデア

十分な空気抵抗を発揮することができなかった試作品2号(配線カバー)の問題点は何か。

配線カバーは細く,スポーク1本に1つしか付けられないため,要約すれば,「やたら太いスポークのホイール」という仕上がりでした。

そこで,ドライブサイド(DS)・ノンドライブサイド(NDS)のスポーク間にまたがる,より大きな構造物を取り付けることを思いつきました。

実験に使ったホイール(A-CLASS AKX2.0)のリアホイールは,左右対称のスポーク構成(左右ともクロス組)なので,DS~NDSのスポーク間にできる三角形の空間に,「升」のような形の構造物を入れます。

文字で書くとわかりにくいですが,要するに,「水車」のような形にすることを考えました。

要するにこんな感じ(^^)

開発の様子

スポーク間にというか「升」というか「羽根」を作るためには,U字溝みたいな物体を多数作る必要があります。

まず,材料についていろいろ考えたのですが,以下の理由から,PET(ポリエチレンテレフタレート)板を加工して作ることにしました。

- 薄いのに頑丈(ペットボトルと同じです)

- 簡単に切断できる(1mm以下ならハサミでもOK)

- 簡単に曲げられる(1mm以下なら手でOK)

購入したのは,樹脂板業界(?)では有名らしい,アクリサンデー社の1mm厚のPET板。

購入したのはコレ。300×450×1mmで500円ほどでした。

SONY α7II + FE 90mm F2.8 MACRO G

近所のDIY店で500円ほどでした。

いきなりPET板を加工する前に,とりあえず,厚紙で試作してみました。

リム幅やスポーク間隔を測って・・・

SONY α7II + FE 90mm F2.8 MACRO G

厚紙に作図して・・・

SONY α7II + FE 90mm F2.8 MACRO G

こんな物体(羽根)を作ってみました。

SONY α7II + FE 90mm F2.8 MACRO G

本当はいろいろ試してみるべきなんでしょうが,たまたま切って折ってみたサイズ(長さ200mm,幅はリム側20~ハブ側35mm)のU字溝のような形状が,スポーク間にすっぽりはまったので,これをPET板で量産することにしました。

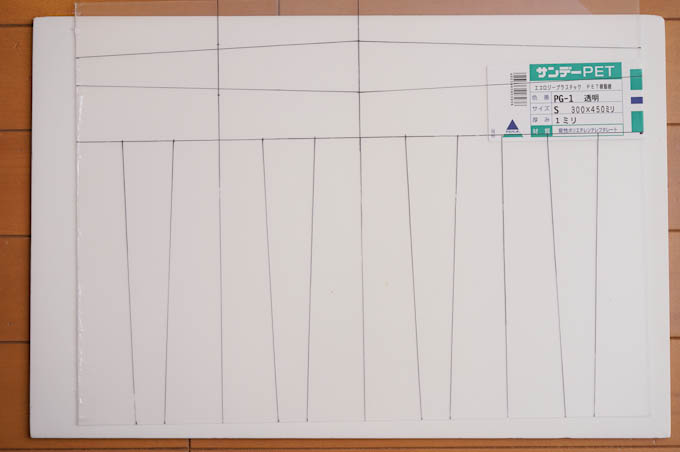

PET板にカット・折り曲げ用のラインを引くと,300×450mm板で6個しか生産できないことが判明しましたが,まずは,少量ロットで生産試みました(^^)

ほぼ余すことなく,6個の羽根が作れそうです。

SONY α7II + FE 90mm F2.8 MACRO G

試作品3号の試作

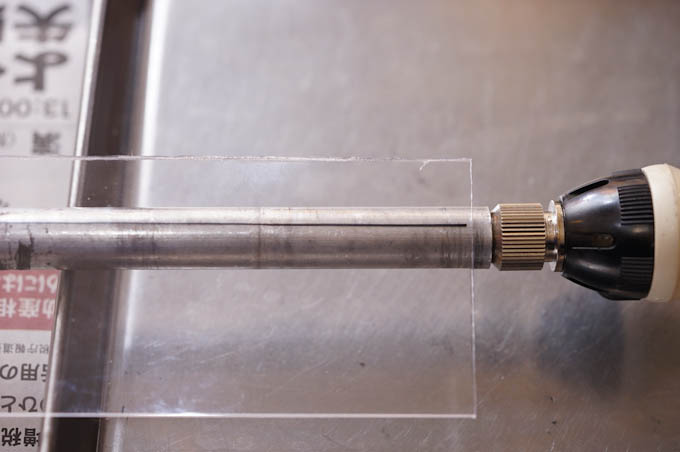

使用したPETは1mmと薄いのでハサミでも切れるのですが結構堅かったので,アクリル用カッターで切ってみました。

手元にあった,アクリルカッターで切ると,簡単に切断できました。

SONY α7II + FE 90mm F2.8 MACRO G

また,折り曲げも「1mm以下なら手でも可能」とアクリサンデー社は言うのですが,実際にやってみると,細かい部分を正確に手の力だけで曲げるのはかなり難しいです。

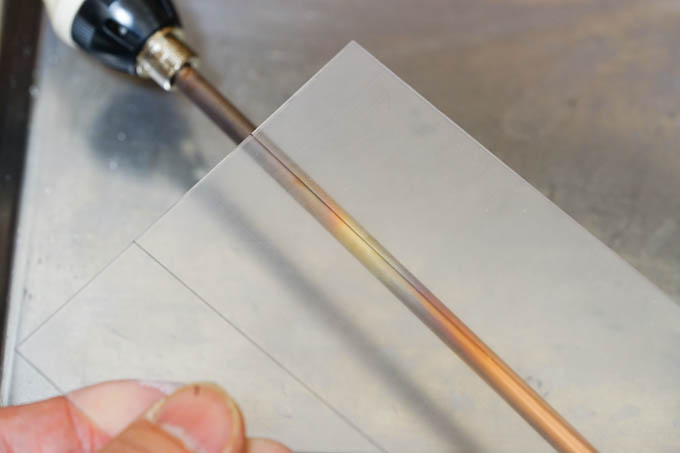

そこで,ヒーターで温めて曲げることにしました。

アクリル工作専用ヒーターは6000円くらいするので断念し,手元にあるもので代用。

家の中をあちこち探し,とりあえず,手持ちの小型半田ごて(20W)にアルミパイプを被せて,簡易工作用ヒーターにしました。

半田ごて(20W)と,アルミパイプ。

SONY α7II + FE 90mm F2.8 MACRO G

アルミパイプを被せて,簡易工作ヒーターの完成(^^)

SONY α7II + FE 90mm F2.8 MACRO G

ちなみに,アルミパイプは,なんと,OSTRICHの輪行用「エンド金具(リア用)」に使われているパイプが手ごろなサイズだったので,使ってみました(^^)

こいつをバラして,工作用ヒーターに使っていました(^^;

SONY α7II + FE 90mm F2.8 MACRO G

この,簡易工作用ヒーターの出来が予想外に良くて(笑),PET板の曲げたい部分の外側を温めてやれば,簡単に,かつ,正確に曲げることができました。

こんな風に,曲げたい部分(の外側)をヒーターで温めます。

SONY α7II + FE 90mm F2.8 MACRO G

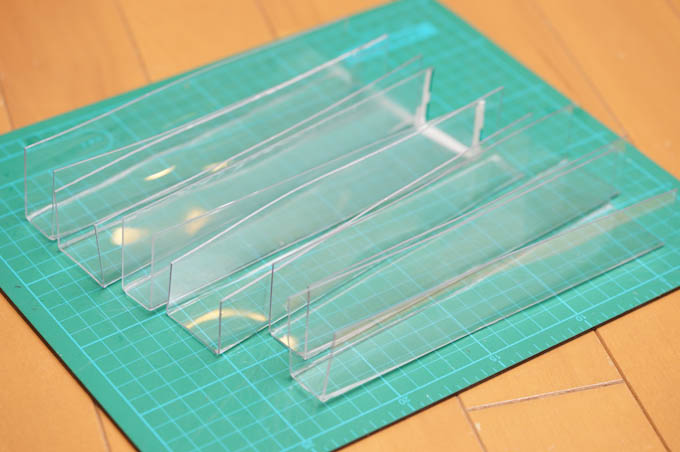

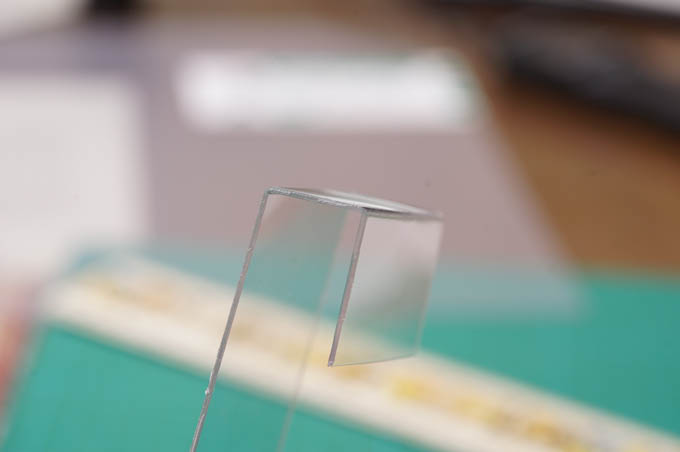

カット&折り曲げ作業は,慎重にやったせいもあって2時間ほどかかりましたが,無事に6個の羽根を作ることに成功しました(^^)

無事に量産成功です(^^)

SONY α7II + FE 90mm F2.8 MACRO G

ホイールへの装着方法は悩んだのですが,まだ上手くいくかどうか分からなかったので,とりあえずは,3Mの強力な両面テープで固定することにしました。

1個の羽根に付き,ハブ側・リム側・両サイド,の4か所で固定です。

こんな風に,スポークの間に入れ込み,強力な両面テープで固定します。

SONY α7II + FE 90mm F2.8 MACRO G

試作段階では羽根のサイズが分からなかったため,300×450mmの板で6個しか作ることができませんでした。

そこで,追加でPET板を購入してきて,さらに羽根の数を増やすことにしました。

また,OSTRICHのエンド金具(アルミ)よりも,さらに熱伝導が良いであろう,銅パイプ(300円)も購入し,簡易工作用ヒーターもバージョンアップ(?)してみました。

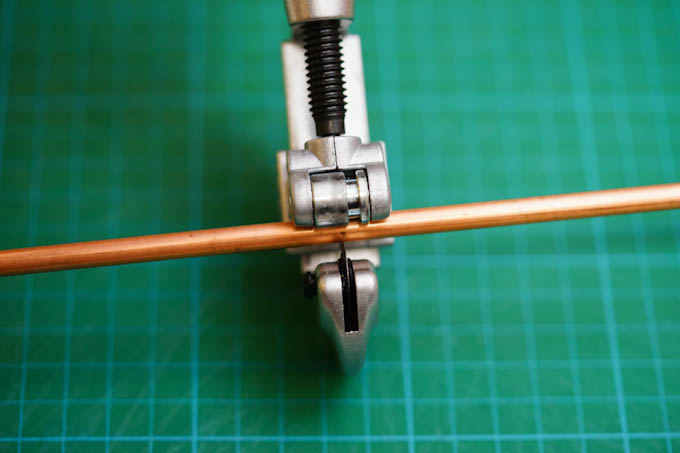

銅パイプは1mもあったので,パイプカッター(←昔,RHC号のシートポストを切ったときに購入)で切断

SONY α7II + FE 90mm F2.8 MACRO G

より細く,より正確に,むらなく加熱することができます(^^)

SONY α7II + FE 90mm F2.8 MACRO G

素晴らしい工作精度(^^)

SONY α7II + FE 90mm F2.8 MACRO G

バージョンアップした簡易工作用ヒーターの使いやすさはケタ違いで,折り曲げる箇所だけを正確に狭く温められるので,きちんと直角に折り曲げることができるようになりました。

やっぱり,専用品は違いますなぁ(全然違うけど)

追加で購入したPET板も同じサイズだったので,やっぱり6枚しか羽根を作ることができず(迂闊である),全部で12個の羽根になりました。

ホイールは両サイド14本のスポークなんだから,14個作れればよかったのですが,上手くいったら,さらに追加で購入しましょう(2枚分なら300円くらいだし)

12枚の羽根をホイールに全部装着すると,こんな感じになりました。

完成! いまいちバランスが悪いけど,我慢・・・。

SONY α7II + FE 90mm F2.8 MACRO G

開発結果

試作品2号(配線カバー)に比べるとかなり手間暇がかかった,試作品3号(樹脂板水車)。

さっそく,その「回りにくさ」を試してみましょう!(^^)

まず,軽く手で回してみたときの様子がこの動画。

普通のホイールではありえないほど強い風が円周方向に発生し,タオル(CPF2016の参加賞)が後方になびいています(^^)

また,手で回すペダルの重さもかなりのものがあり,これは期待ができそうです。

そして,いよいよ,3本ローラーで試してみると,期待通り,かなりペダルが重く回しにくくなっています。

また,周囲に巻き起こす風も,騒音も倍増しています(これはマズいのでは・・・?)

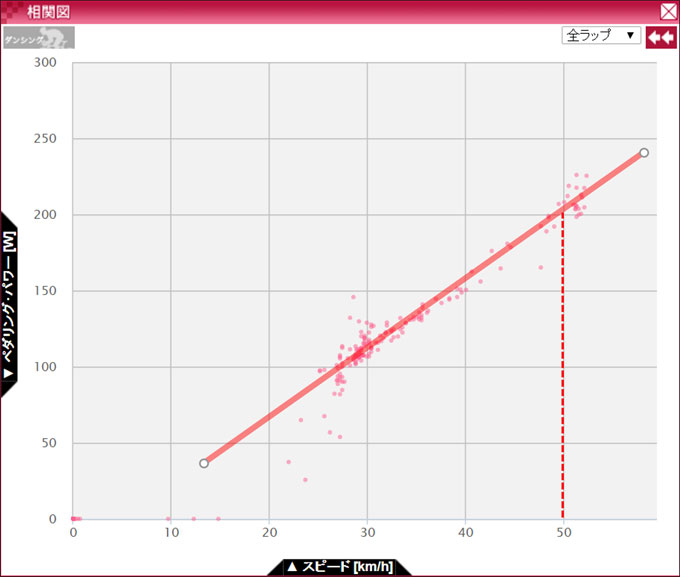

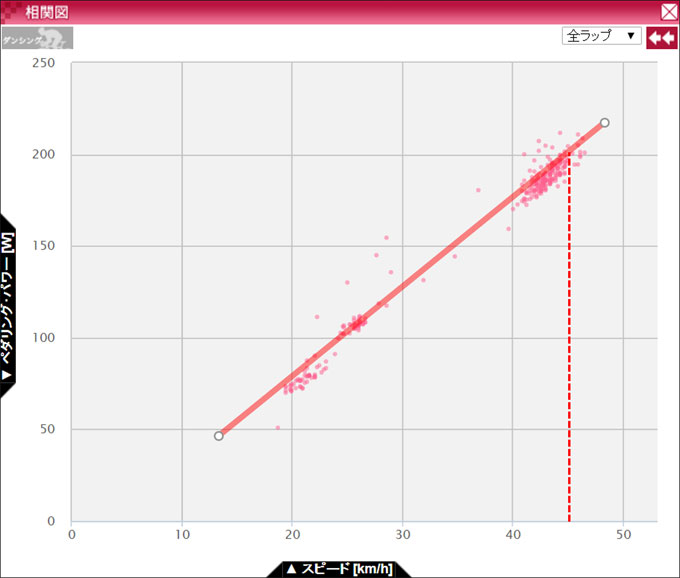

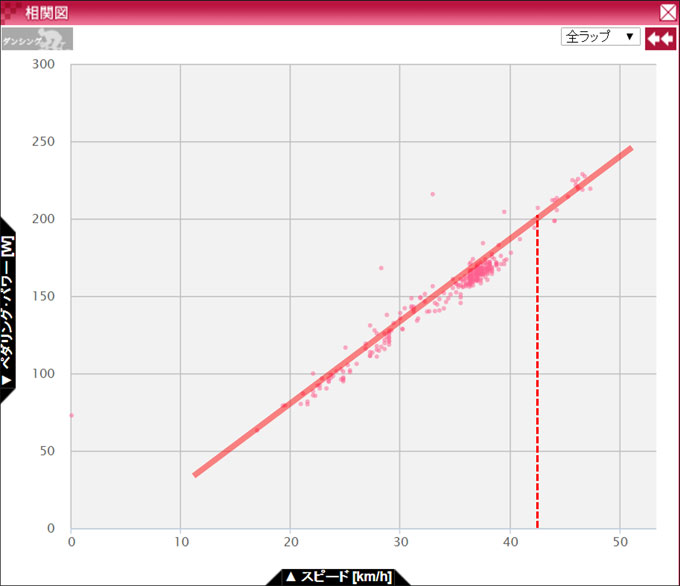

オリジナル,試作品2号(配線カバー),試作品3号(水車化)の3種類で比べた,速度・パワーの相関グラフは以下の通りです。

オリジナル。200W出すのに,だいたい50km/hくらい必要。

試作品2号(配線カバー)。同じく,45km/hで200W。

試作品3号(樹脂板水車)。42km/hで200W達成!(^^)

| ホイール | 200Wに必要な速度 (50/11Tでのケイデンス) |

250Wに必要な速度 (やってないので予測) |

負荷増大率 (対オリジナル) |

|---|---|---|---|

| オリジナル | 50km/h (87rpm) |

60km/h (105rpm) |

─ |

| 試作品2号 (配線カバー) |

45km/h (78rpm) |

54km/h (94rpm) |

10% |

| 試作品3号 (水車化) |

42km/h (73rpm) |

50km/h (87rpm) |

16% |

足で感じていた通り,試作品3号はさらに負荷が重くなっていて,同じ200Wのパワーを出すのに,オリジナルのホイールでは50km/hが必要だったのに対し,42km/hで同じパワーが出せました(16%負荷増加)

現在のおいらのFTPは175W程度と悲しいものですが,高めの250Wくらいの負荷トレーニングしようとすると,オリジナルでは105rpm(60km/h)も回す必要があり,ちょっと3本ローラーでは脱輪の危険が出てきます。

しかし,試作品3号だとわずか87rpmで250Wを出すことができますので,安定して回すことができるはずです(^^)

まとめ

一連の工作の目的は,3本ローラーで高負荷を回したい,というものでした。

ミノウラでは3本ローラーでの高負荷トレーニングは推奨していないのですが,おいらには,どうしても3本ローラーで高負荷トレーニングやりたい理由があります。

- 昨年,595号を固定ローラーで酷使したらリアエンドが傷んできた

- 練習用のRHC号を使いたいけど,パワーメーター(ペダリングモニター)は595号にしか付いていない

- しょうがないので595号を3本ローラーで使いたいけど,負荷が軽すぎる

- 3本ローラーの負荷を増やしたい!!

こんないきさつで,3本ローラー負荷増大作戦を始めることになりました。

タイヤ空気圧調整,スポンジ(未作成),試作品2号(配線カバー),試作品3号(樹脂板での水車化),といろいろやってみましたが,最後にやった「樹脂板での水車化」が一番効果が高く,また,どこかが過熱するなどの問題点もありませんでした。

加熱どころか,風が巻き起こるので冷えるくらいです(^^)

SONY α7II + FE 28-70mm F3.5-5.6

工作完了から10回,計5~6時間は3本ローラーで練習していますが,今のところ,(騒音以外は)特に問題なく回せています。

ただ,気を付けなければならない点もあります。

- (フレームにもよりますが)スポークとフレームのクリアランスはかなり狭いので,羽根が接触しないように形状・取り付け位置には気を付ける

- ケイデンス,スピードセンサー,ブレーキキャリパーなどとの接触にも注意

- 風切り音がかなりうるさくなるので,ご家族への配慮が必要

当然ですが,どう考えても危険だし恥ずかしいので(笑),こんなホイールで屋外を実走しない方がいいと思います(^^)

また,予想外の効果として,ホイール周辺にはかなり強い風が巻き起こるので,足は少し冷却されます。夏はいいかもです(^^)

以上,長々と続いた,3本ローラー負荷増大シリーズはこれにて終了。

あとは,まじめに,さぼらず練習をやるだけです。それが一番難しいのですが・・・(^^;)

おしまい。

Shiroさん。

フロントの負荷はハブダイナモは駄目でしょうか?

Shiroさんの工作技術なら、以前のブログにあった沢山のUSB機器の充電をまかなえる電力を負荷のプラスと共に作り出せるのでは?

駄目かな…